| Tipus de grau d'acer | Acer per motlles: |

| Estàndard |

|

| Especificacions de producció | Placa d'acer, xapa, bobina, barra plana, barra rodona, tira d'acer, filferro, tot tipus de forja. |

| Mecanitzat | Girant Fresat Mòlta Perforació profunda: longitud màxima 9,8 metres. |

| Àmbit de treball | Barra rodona d'acer: d'1 mm a 2000 mm Acer de forma quadrada: de 10 mm a 1000 mm Placa/xapa d'acer: de 0,08 mm a 800 mm Amplada: de 10 mm a 1500 mm Durada: Podem subministrar qualsevol longitud segons els requisits del client. Forja: Eixos amb flancs/canonades/tubs/bastons/donuts/cubs/altres formes Tubs: Diàmetre exterior: φ4-410 mm, amb gruixos de paret que oscil·len entre 1 i 35 mm. |

| Tractament tèrmic | Normalització, recuit, reveniment, apagada, enduriment i reveniment, condimentació, enduriment superficial, carburització |

AWS E10015-D2 COMPOSICIÓ QUÍMICA I PROPIETATS MECÀNIQUES:

| C ≤ | Si ≤ | Mn ≤ | P ≤ | S ≤ | Cr | Ni |

| 0,15 | 0,6 | 1,65-2,0 | 0,03 | 0,03 | ≤0,9 | |

| Mo | Al | Cu | Nb | Ti | V | Ce |

| 0,25-0,45 | ||||||

| N | Co | Pb | B | Altres |

PROPIETATS MECÀNIQUES:

| Propietats | Condicions | ||

| Temperatura (°C) | Tractament | ||

| Densitat (×1000 kg/m3) | 7,7-8,03 | 25 |

|

| Ratio de Poisson | 0,27-0,30 | 25 |

|

| Mòdul elàstic (GPa) | 190-210 | 25 |

|

| Resistència a la tracció (Mpa) | 1158 | 25 | tremp en oli, gra fi, revenit a 425 °C |

| Límit elàstic (Mpa) | 1034 | ||

| Elongació (%) | 15 | ||

| Reducció de la superfície (%) | 53 | ||

| Duresa (HB) | 335 | 25 | tremp en oli, gra fi, revenit a 425 °C |

| Propietats | Condicions | ||

| Temperatura (°C) | Tractament | ||

| Conductivitat tèrmica (W/mK) | 42,7 | 100 | |

| Calor específica (J/kg-K) | 477 | 50-100 | |

PROPIETATS FÍSIQUES:

| Quantitat | Valor | Unitat |

| Expansió tèrmica | 16 - 17 | e-6/K |

| Conductivitat tèrmica | 16 - 16 | W/mK |

| Calor específica | 500 - 500 | J/kg.K |

| Temperatura de fusió | 1370 - 1400 | °C |

| Temperatura de servei | 0 - 500 | °C |

| Densitat | 8000 - 8000 | kg/m3 |

| Resistivitat | 0,7 - 0,7 | Ohms.mm2/m |

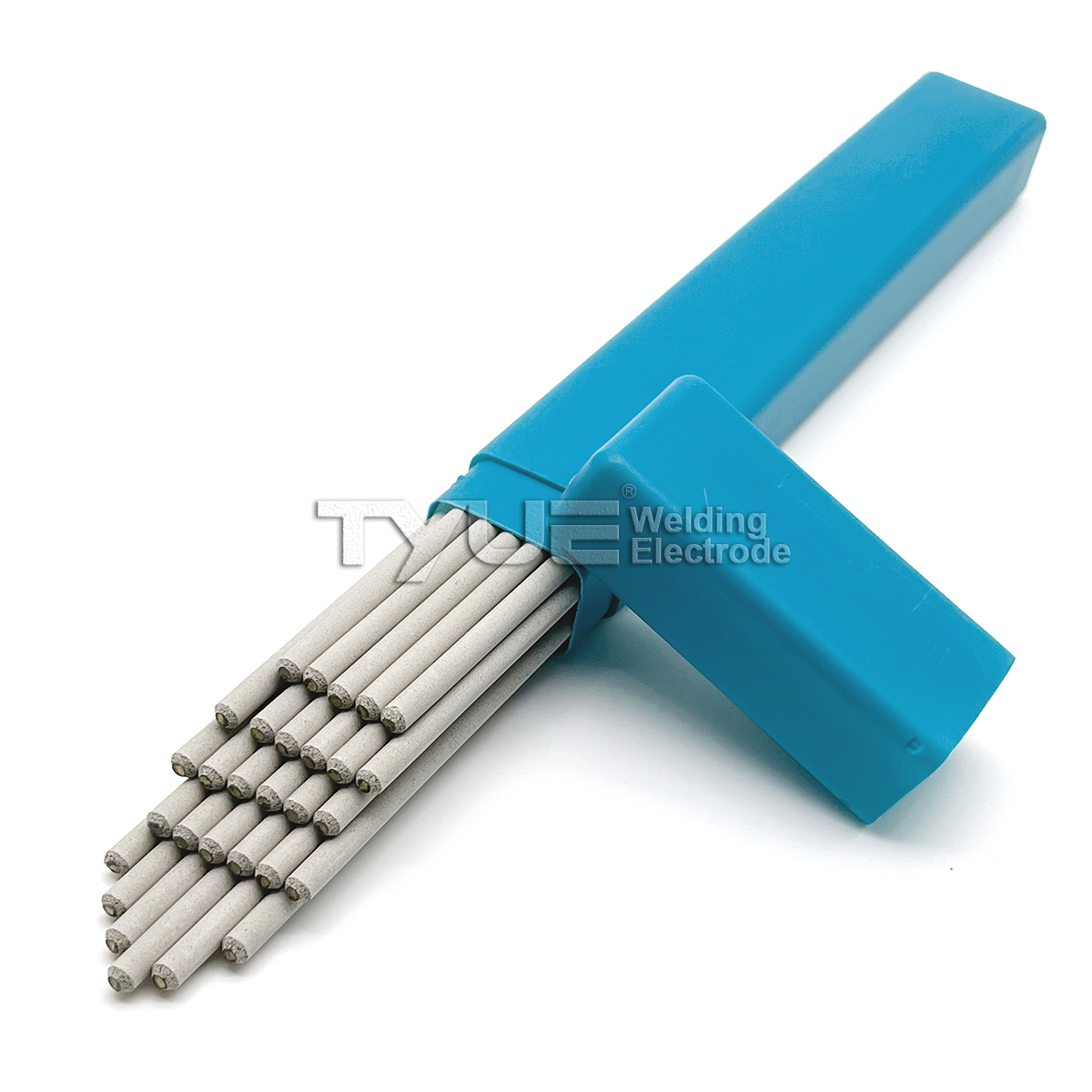

Elèctrodes de soldadura amb recobriment de sodi i baix contingut d'hidrogen E7015-G

DESCRIPCIÓ:

És una vareta de soldadura d'acer a baixa temperatura amb un recobriment baix en hidrogen i sodi que conté níquel. La soldadura en posició completa es pot dur a terme mitjançant una connexió inversa de corrent continu. El metall soldat encara té una bona resistència a l'impacte a -80 °C.

USOS:

Estructura d'acer 1.5Ni soldada a -80°C.

COMPOSICIÓ QUÍMICA DEL METALL DIPOSAT:

| C | Mn | Si | Ni | S | P | |

| Estàndard | ≤0,08 | ≤1,25 | ≤0,60 | ≥1,00 | ≤0,035 | ≤0,035 |

| Prova | 0,045 | 0,60 | 0,27 | 1,80 | 0,010 | 0,015 |

RENDIMENT MECÀNIC DEL METALL DIPOSAT:

| Resistència a la tracció Rm (MPa) | Límit elàstic Rel (MPa) | Elongació A (%) | Valor d'impacte de -80 °C Akv (J) | |

| Estàndard | ≥490 | ≥390 | ≥22 | ≥27 |

| Prova | 530 | 445 | 30 | 100 |

CORRENT REFERENCIAL (CC+):

| Diàmetre (mm) | 3.2 | 4.0 | 5.0 | |

| Longitud (mm) | 350 | 400 | 400 | |

| Corrent (A) | 90-120 | 140-180 | 180-210 |

| E12015-G | Segons la norma GB E8515-G Correspondent amb AWS E12015-G |

Introducció: L'E12015-G és un tipus d'elèctrode d'acer d'alta resistència i baix aliatge amb recobriment de tipus natriu amb baix contingut d'hidrogen. DCRP (polaritat invertida de corrent continu). Soldadura en totes les posicions.

Aplicacions: S'utilitza per soldar estructures d'acer d'alta resistència i baixa aleació amb una resistència a la tracció d'uns 830 MPa.

Composició química del metall dipositat (%)

| Composició química | C | Mn | Si | S | P | Mo |

| Valor de garantia | ≤0,15 | ≥1,00 | 0,4~0,8 | ≤0,035 | ≤0,035 | 0,60~1,20 |

| Resultat general | ≤0,10 | ~1,50 | ≤0,70 | ≤0,020 | ≤0,020 | ~0,90 |

Propietats mecàniques del metall dipositat

| Element de prova | Rm(MPa) | ReL oRp0.2(Mpa) | A(%) | KV2(J) |

| Valor de garantia | ≥830 | ≥740 | ≥12 | —(temperatura normal) |

| Resultat general | 860~950 | ≥750 | 12~20 | ≥27 |

Contingut d'hidrogen difusible en metall dipositat: ≤5.0ml/100g (cromatografia)

Inspecció radiogràfica de raigs X: Ⅰgrau

INSTRUCCIONS:

1. Els elèctrodes s'han de coure a 350-400 ℃ durant una hora abans de soldar-los, posar-los en una llauna aïllant i aplicar-los tan aviat com calgui.

2. Cal eliminar les taques de la soldadura com ara l'òxid i preescalfar la soldadura a uns 200 ℃.

3. La soldadura es pot temperar a menys de 600-650 ℃ després de la soldadura per eliminar la tensió interna.